Banco Prova per Test su Bruciatori – Impianto Completo con Linea Fuel Automatizzata

Per questo progetto opus automazione ha realizzato un banco prova bruciatori per eseguire test in condizioni reattive e in sicurezza, integrando una linea fuel automatizzata e un sistema di controllo centralizzato. In questo modo è possibile gestire alimentazione, dosaggio combustibile e logiche di spurgo, oltre a supervisionare l’intero ciclo tramite SCADA sviluppato ad hoc.

Intervento realizzato:

Per un impianto dedicato ai test su bruciatori in condizioni reattive, opus automazione ha fornito e installato un banco prova bruciatori completo, composto da linee e sottosistemi integrati. In particolare: Linea MAINFLOW, dedicata all’alimentazione del banco con aria compressa e alla gestione del circuito di raffreddamento ad acqua.

Linea FUEL, dotata di skid per il dosaggio di precisione del combustibile; inoltre integra un sistema di sicurezza per lo spurgo automatico delle linee. Entrambe le linee sono quindi supervisionate da un sistema di controllo centralizzato, basato su un’interfaccia SCADA sviluppata ad hoc. Di conseguenza, la gestione operativa risulta più stabile, tracciabile e ripetibile durante le prove.

Sistema di controllo e supervisione del banco prova bruciatori

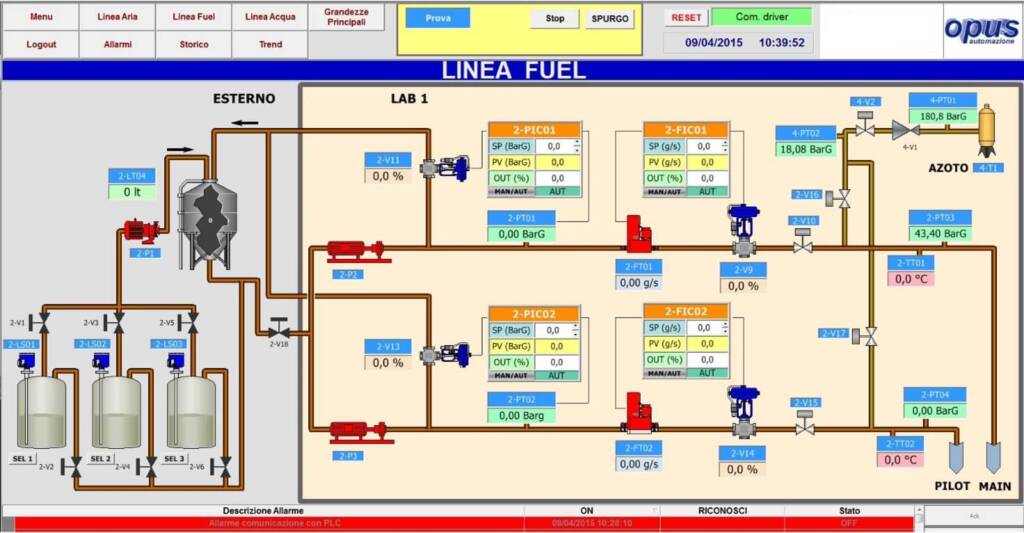

Nel banco prova bruciatori, l’interfaccia SCADA (come visibile nella schermata operatore) consente di gestire il ciclo di prova in modo centralizzato e tracciabile. In particolare:

Controllo automatico e manuale di valvole, pompe e attuatori; inoltre, le manovre sono registrate per tracciabilità.

Gestione multi-linea del dosaggio combustibile, con regolazioni PID di pressione e portata; di conseguenza, i setpoint restano stabili durante le prove.

Monitoraggio in tempo reale di pressione, temperatura e flusso su ogni ramo dell’impianto; così è possibile verificare condizioni di esercizio e andamenti.

Attivazione sicura e tracciabile dello spurgo delle linee combustibile; quindi si riduce il rischio operativo nelle fasi critiche.

Scambio dati continuo con altri sistemi tramite bus di campo; in questo modo l’impianto può integrarsi con supervisori o strumenti esterni.

Per approfondire architettura e funzionalità dei sistemi SCADA in ambito industriale, puoi consultare le risorse della International Society of Automation (ISA).

Risultati ottenuti con banco prova bruciatori

Controllo preciso e sicuro del combustibile, anche in condizioni di test complesse; di conseguenza si riducono instabilità e interventi correttivi.

Automazione completa del ciclo di prova, con interfaccia operatore semplice e intuitiva; inoltre, le sequenze risultano ripetibili tra un test e l’altro.

Maggiore sicurezza impiantistica grazie a spurgo automatico e logiche di interblocco; così si riducono i rischi nelle fasi critiche.

Affidabilità operativa e tracciabilità, con storicizzazione dei parametri critici tramite SCADA; quindi è possibile analizzare prove, eventi e trend nel tempo.

Approfondisci gli altri casi studio

Contattaci per un Preventivo su misura

Soluzioni personalizzate per le esigenze specifiche del tuo settore. I nostri esperti sono pronti a supportarti.

Soluzioni su misura per ogni settore industriale.

Consulenza dedicata per ogni fase del progetto.

Supporto tecnico specializzato e continuo.

Innovazione tecnologica per migliorare l’efficienza operativa